Żywica PCV do wytłaczania tworzyw sztucznych z drewna

Żywica PCV do wytłaczania tworzyw sztucznych z drewna,

PCV CIF Indie, PCV K67, Żywica PCV do wytłaczania,

Szczegóły produktu

PVC to skrót od polichlorku winylu.Żywica to materiał często stosowany w produkcji tworzyw sztucznych i gumy.Żywica PVC to biały proszek powszechnie stosowany do produkcji tworzyw termoplastycznych.Jest to materiał syntetyczny szeroko stosowany we współczesnym świecie.Żywica polichlorku winylu ma wyjątkowe właściwości, takie jak obfite surowce, dojrzała technologia produkcji, niska cena i szeroki zakres zastosowań.Jest łatwy w obróbce i można go przetwarzać poprzez formowanie, laminowanie, formowanie wtryskowe, wytłaczanie, kalandrowanie, formowanie z rozdmuchem i innymi metodami.Dzięki dobrym właściwościom fizycznym i chemicznym jest szeroko stosowany w przemyśle, budownictwie, rolnictwie, życiu codziennym, opakowaniach, elektryczności, obiektach użyteczności publicznej i innych dziedzinach.Żywice PVC mają na ogół wysoką odporność chemiczną.Jest bardzo mocny i odporny na wodę i ścieranie.Żywicę polichlorku winylu (PVC) można przetwarzać na różne produkty z tworzyw sztucznych.PVC to lekkie, niedrogie i przyjazne dla środowiska tworzywa sztuczne.

Cechy

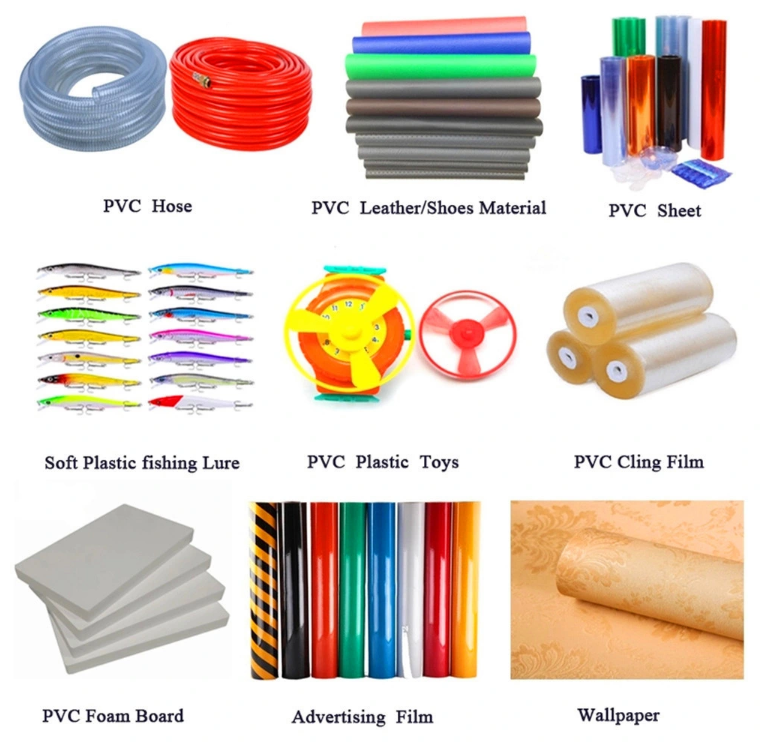

PVC jest jedną z najczęściej stosowanych żywic termoplastycznych.Można z niego wykonywać wyroby o dużej twardości i wytrzymałości, takie jak rury i kształtki, drzwi profilowane, okna i arkusze opakowaniowe.Może również wytwarzać wyroby miękkie, takie jak folie, arkusze, przewody i kable elektryczne, deski podłogowe i skórę syntetyczną, po dodaniu plastyfikatorów

Parametry

| Klas | QS-650 | S-700 | S-800 | S-1000 | QS-800F | QS-1000F | QS-1050P | |

| Średni stopień polimeryzacji | 600-700 | 650-750 | 750-850 | 970-1070 | 600-700 | 950-1050 | 1000-1100 | |

| Gęstość pozorna, g/ml | 0,53-0,60 | 0,52-0,62 | 0,53-0,61 | 0,48-0,58 | 0,53-0,60 | ≥0,49 | 0,51-0,57 | |

| Zawartość substancji lotnych (w tym wody), %, ≤ | 0,4 | 0,30 | 0,20 | 0,30 | 0,40 | 0,3 | 0,3 | |

| Absorpcja plastyfikatora w 100g żywicy, g, ≥ | 15 | 14 | 16 | 20 | 15 | 24 | 21 | |

| Pozostałość VCM, mg/kg ≤ | 5 | 5 | 3 | 5 | 5 | 5 | 5 | |

| Pokazy % | % oczek 0,025 mm ≤ | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| 0,063 m siatki% ≥ | 95 | 95 | 95 | 95 | 95 | 95 | 95 | |

| Numer rybiego oka, nr/400cm2, ≤ | 30 | 30 | 20 | 20 | 30 | 20 | 20 | |

| Liczba cząstek zanieczyszczeń, liczba, ≤ | 20 | 20 | 16 | 16 | 20 | 16 | 16 | |

| Białość (160°C, 10 minut później), %, ≥ | 78 | 75 | 75 | 78 | 78 | 80 | 80 | |

| Aplikacje | Materiały do formowania wtryskowego, Materiały na rury, Materiały do kalandrowania, Sztywne profile piankowe, Sztywny profil do wytłaczania arkuszy budowlanych | Arkusze półsztywne, Płyty, Materiały podłogowe, Wyściółki zewnątrzoponowe, Części urządzeń elektrycznych, Części samochodowe | Folia przezroczysta, opakowania, tektura, szafki i podłogi, zabawki, butelki i pojemniki | Arkusze, Sztuczne skóry, Materiały na rury, Profile, Mieszki, Rury ochronne do kabli, Folie opakowaniowe | Materiały wytłaczane, przewody elektryczne, materiały kablowe, miękkie folie i płyty | Arkusze, materiały do kalandrowania, narzędzia do kalandrowania rur, materiały izolacyjne do przewodów i kabli | Rury irygacyjne, Rury do wody pitnej, Rury z rdzeniem piankowym, Rury kanalizacyjne, Rury druciane, Profile sztywne | |

Aplikacja

Opakowanie

(1) Pakowanie: worek netto/pp 25 kg lub worek papierowy kraft.

(2) Ilość załadunku: 680 worków/kontener 20′, kontener 17MT/20′.

(3) Ilość załadunku: 1000 worków / kontener 40 ′, kontener 25 MT / 40 ′. Określanie receptury

Projektowanie formuły opiera się na wydajności produktu, surowcach i materiałach pomocniczych, procesie formowania i sprzęcie. Jest to praca skomplikowana i żmudna, aby była bezpieczna, zwykle tylko w oparciu o oryginalną dojrzałą formułę zgodnie z doświadczeniem małych reform, a następnie poprzez badanie w celu ustalenia najlepszego rozwiązania spełniającego wymagania. Autor opiera się na recepturze zwykłych drzwi i profili okiennych z PCV, dodając mączkę drzewną, środek spieniający, środek spieniający, barwnik, a następnie zgodnie z testem ortogonalnym w celu określenia ilości różnych surowców i materiałów pomocniczych.

Dodatek mączki drzewnej na ogół pogarsza sypkość materiału. Wraz ze wzrostem zawartości mączki drzewnej czas plastyfikacji wydłuża się, a płynność będzie coraz niższa. Jeśli płynność materiału jest zbyt słaba proszek drzewny będzie poddawany działaniu większej siły ścinającej, należy wydłużyć czas przebywania w wytłaczarce, tak aby proszek drzewny łatwo się palił i nie sprzyjał wytłaczaniu; i odwrotnie, jeśli płynność jest zbyt duża, aby wytworzyć wystarczające ciśnienie wytłaczania, będzie również powodować wady wytrzymałościowe i wady powierzchniowe wyrobów. Dlatego w procesie wytłaczania właściwości reologiczne układu mają duży wpływ na proces obróbki i właściwości produktu końcowego. Tabela 2 przedstawia właściwości przetwórcze kompozytów o różnych zawartość mączki drzewnej.

Ze względu na duży rozmiar cząstek i małą gęstość użytego w badaniu mączki drzewnej, wraz ze wzrostem ilości nadzienia wzrasta udział objętościowy napełniacza mączki drzewnej w układzie, a także zdolność adsorpcyjna środka smarnego, plastyfikatora i dodatków technologicznych jest duży. Chociaż proces przetwarzania może wytworzyć duże ciepło tarcia, aby przyspieszyć działanie plastyfikatora, ale nie na tyle, aby zrównoważyć to ze względu na plastyfikator, dodatki technologiczne i inną prędkość zaadsorbowanego plastyfikatora, aby spowolnić wpływ czasu plastyfikatora, tak że plastyfikator opóźnia się. im większa zawartość mączki drzewnej, tym więcej wchłoniętych środków wspomagających przetwarzanie, co wydłuży czas plastyfikacji, tym gorsza wydajność przetwarzania. Ostateczne określenie zawartości proszku drzewnego wynosi 30.

Inne użyte surowce to 100 części PVC, 3 części trójzasadowego siarczanu ołowiu, 1,5 części dwuzasadowego siarczanu ołowiu, 0,5 części stearynianu ołowiu, 0,4 części stearynianu wapnia, 0,8 części stearynianu, wosku polietylenowego. 3 szt., chłodny kopolimer akrylowy 5 szt., chlorowany polietylen 6 szt., CaCO30 szt., środek spieniający AC 0,9 szt., ACR-530 5 szt., żółć żelazowa 0,31 szt., brąz żelazowy 0,15 szt.