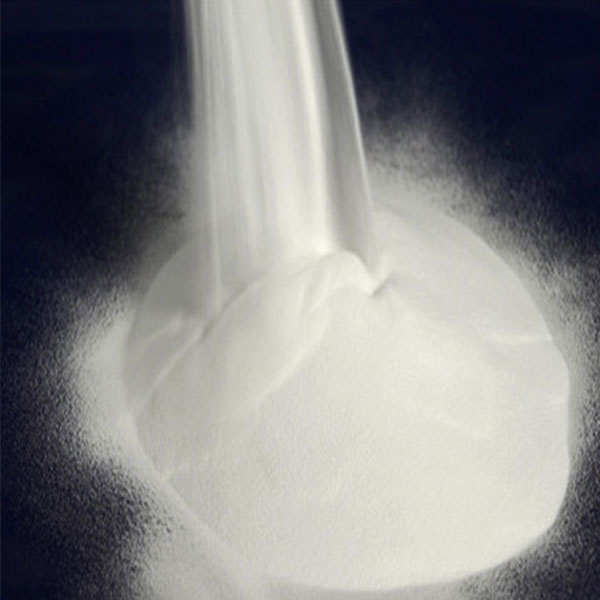

Żywica PCV do sztywnych podłóg winylowych SPC

Żywica PCV do sztywnych podłóg winylowych SPC,

Żywica PCV stosowana do podłóg SPC, jaki rodzaj żywicy PCV zastosowano w sztywnych podłogach winylowych SPC?,

Żywicę PCV można przetwarzać na różne produkty z tworzyw sztucznych.Ze względu na zastosowanie można go podzielić na produkty miękkie i twarde.Stosowany jest głównie do produkcji przezroczystych arkuszy, złączek rurowych, złotych kart, sprzętu do transfuzji krwi, miękkich i twardych rurek, płyt, drzwi i okien.Profile, folie, materiały elektroizolacyjne, osłony kabli, transfuzje krwi itp.

Aplikacja

Lamówka, twarda przezroczysta płyta.Film i folia, zapisy fotograficzne.Włókna PCV, dmuchanie tworzyw sztucznych, materiały elektroizolacyjne:

1) Materiał konstrukcyjny: Rurociągi, blachy, okna i drzwi.

2) Materiał opakowaniowy

3) Materiał elektroniczny: kabel, drut, taśma, śruba

4) Meble: Materiał dekoracyjny

5) Inne: Materiał samochodowy, urządzenie medyczne

6) Transport i przechowywanie

Pakiet

Worki papierowe kraft 25 kg wyłożone workami tkanymi PP lub worki jambo 1000 kg 17 ton/20 GP, 26 ton/40 GP

Wysyłka i fabryka

Typ

Surowiec do sztywnych podłóg winylowych SPC

PCV 50 KG

Węglan wapnia 150kg

Stabilizator wapniowo-cynkowy 3,5-5KG

Proszek do mielenia (wapń-cynk) 50

Kwas stearynowy 0,8

Wosk PE 0,6

CPE 3

Modyfikator wpływu 2.5

Sadza 0,5

Niezbędne przepisy

1 żywica PVC: przy użyciu żywicy etylenowej typu pięciu rodzajów, wytrzymałość jest lepsza, ochrona środowiska.

2. Rozdrobnienie proszku wapniowego: ponieważ proporcja dodatku jest duża, ma to bezpośredni wpływ na koszt receptury, wydajność przetwarzania oraz zużycie cylindra ślimaka i wydajność produktu, dlatego nie można wybrać gruboziarnistego proszku wapniowego , a rozdrobnienie proszku wapniowego jest korzystne dla 400-800 mesh.

3. Smarowanie wewnętrzne i zewnętrzne: biorąc pod uwagę długi czas przebywania materiału w wytłaczarce w wysokiej temperaturze, a także parametry materiału i czynniki siły zdzierania, zaleca się stosowanie wosku o wysokiej wydajności w celu kontrolowania mniejszej ilości użycia i użycia różnych wosków, aby spełnić początkowe, średnio- i długoterminowe wymagania dotyczące smarowania.

4.ACR: Ze względu na wysoką zawartość wapnia w podłodze SPC wymagania dotyczące plastyfikacji są wysokie.Oprócz kontroli rodzaju ślimaka i technologii przetwarzania należy dodać dodatki ułatwiające uplastycznienie i zapewniające pewną wytrzymałość stopu i pewną ciągliwość w procesie kalandrowania.

5. środek hartujący: podłoga wymaga nie tylko niskiego skurczu, dobrej sztywności, ale także pewnej wytrzymałości, sztywności i wytrzymałości, które muszą się wzajemnie równoważyć, aby zapewnić trwałość zamka, a nie miękkość w wysokiej temperaturze i utrzymać pewna wytrzymałość w niskiej temperaturze.Wytrzymałość CPE jest dobra, ale dodanie dużej liczby kopii zmniejsza sztywność PVC, temperaturę mięknienia Vica i prowadzi do większego współczynnika skurczu.

6. Dyspergator: ze względu na większą liczbę składników i proporcja dodanego węglanu wapnia jest stosunkowo duża, dlatego bardzo ważna jest obróbka dyspersji infiltracyjnej węglanu wapnia i dyspersja składników.Dyspersja może nie tylko poprawić wydajność przetwarzania, ale także poprawić wydajność produktu, poprawić cykl wyburzania, zmniejszyć i opóźnić zużycie cylindra ślimaka.

Wosk PE to nie tylko środek smarny, ale także dyspersja, ale wielkość ogólnego wpływu równowagi smarowania wewnętrznego i zewnętrznego oraz wytrzymałości stopu zmienia się i zwiększa skurcz produktów oraz zmniejsza siłę zdzierania, produkty stają się kruche.

Plastyfikator środowiskowy: może odgrywać pewną rolę dyspersyjną i pomagać w plastyfikacji, ale ilość jest zbyt duża, wpłynie to na szybkość skurczu, temperatura produktu spadnie, z upływem czasu produkty staną się kruche.

Inne dyspergatory: związki fluorowe, związki izocyjanianowe, małe dawki, dobry efekt, nie tylko pełnią rolę smarowania dyspersji i sprzęgania, ale cena jest wysoka.

7. Materiał zwrotny: spróbuj użyć materiału zwrotnego z produkcji firmy i materiału odzyskanego po przetworzeniu.

Uwaga: Czyste, nie mokre, kruszenie partii i mieszanie po zmieleniu.W szczególności materiał odzyskiwany z wyciętego rowka musi być proporcjonalnie zmieszany z proszkiem mielącym, aby utworzyć zamknięty obieg materiału powrotnego.Zmiana ilości materiału zwrotnego wymaga dostosowania formuły procesu próbki.